Ci sono filiere in cui la sicurezza e la qualità del prodotti finali sono imprescindibili, in questi contesti gli impianti devono rispettare norme molto più rigide e i componenti devono garantire l’assenza di contaminazioni.

Questo scenario è la prassi nelle aziende del settore alimentare così come in quelle del comparto chimico e farmaceutico. La soluzione per assicurare linee di produzione capaci di rispondere alle esigenze è la scelta di materiali dedicati.

Al contrario, l’impiego di componenti e attrezzature inadeguati dal punto di vista dei materiali non espone solamente al rischio di gravi contaminazioni e quindi alla mancata conformità normativa, ma compromette gli impianti aumentando le possibilità di guasti e conseguentemente produce un aumento dei costi tra manutenzione straordinaria e fermi.

La qualità dell’aria compressa riveste un ruolo centrale in filiere produttive così critiche, per questo occorre optare per componenti eccellenti dal punto di vista delle proprietà e performance dei materiali.

In particolare per le tubazioni, il politetrafluoroetilene (PTFE) più conosciuto come teflon, è la soluzione più affidabile per gli impianti e i sistemi ad aria compressa destinati agli usi alimentare e chimico-farmaceutico.

In questo articolo analizziamo più nel dettaglio le necessità specifiche dei settori citati, evidenziando le caratteristiche di un polimero come il PTFE e le ragioni per le quali viene preferito.

Che cos’è il PTFE e perché è adatto agli impieghi critici

Tra i polimeri, il politetrafluoroetilene o teflon si presenta con caratteristiche meccaniche, fisiche e chimiche che lo rendono un candidato ideale per l’impiego nei settori alimentare e chimico.

Essendo un materiale fluoroplastico la cui catena carboniosa risulta completamente avvolta da atomi di fluoro, il PTFE è praticamente inerte verso qualunque sostanza chimica e altamente resistente alla corrosione.

Questa eccezionale inerzia chimica lo rende fisiologicamente innocuo e per questo motivo biocompatibile, cioè idoneo al contatto con prodotti alimentari e farmaceutici.

Un’altra caratteristica di questo polimero è la resistenza termica, cioè l’ampiezza dell’intervallo termico di esercizio ovvero la capacità del teflon di mantenere inalterate le sue proprietà in un range compreso tra -60 °C e +260 °C, con la capacità di superare questa temperatura per brevi periodi.

Per questa ragione il PTFE può operare senza deformarsi né degradarsi in ambienti freddi così come in condizioni di sterilizzazione.

Con un basso coefficiente di attrito, il teflon presenta una superficie antiaderente, nel caso di tubi in politetrafluoroetilene, questo aspetto assicura che residui, incrostazioni e microrganismi possano attaccarsi alle pareti interne.

A livello di sterilizzazione e più in generale di operazioni di pulizia, quindi, i tubi in teflon tendono a restare privi di depositi.

Altre proprietà sono l’idrorepellenza, la resistenza all’invecchiamento e all’usura, la stabilità: nei sistemi ad aria compressa destinati a filiere sensibili, i tubi in PTFE assicurano che l’aria rimanga priva di impurità perché, grazie al materiale, il canale rimane stabile e inerte.

Applicazioni alimentari: dai latticini ai liquidi acidi

L’aria compressa impiegata nel settore alimentare deve soddisfare precisi requisiti di igiene e sicurezza: risultare priva di impurità o agenti estranei come olio, umidità e particolato sono tra questi. All’interno dei sistemi, le soluzioni prevedono specifici materiali per i diversi componenti in modo da evitare contaminazioni e perdite di pressione.

I tubi alimentari sono realizzati in PTFE proprio perché coniugano sicurezza, pulizia e resistenza in modo efficace.

Nell’industria lattiero-casearia, per esempio, è necessario realizzare gli impianti e i loro componenti in materiali le cui proprietà chimico-fisiche possono resistere alle sanificazioni, che impiegano oltre alle alte temperature, detergenti spesso molto aggressivi.

I tubi in politetrafluoroetilene non solo resistono ai prodotti alimentari della filiera, ma non vengono intaccati neppure dagli acidi e dagli altri agenti chimici utilizzati nei processi di lavaggio CIP (Clean In Place).

Il fatto che il polimero sia completamente inodore e insapore costituisce un ulteriore elemento che lo rende idoneo all’applicazione nel settore alimentare, perché anche a temperature elevate come nei processi di pastorizzazione e sterilizzazione, non intacca le proprietà organolettiche dei prodotti finali né rilascia alcun tipo di sostanza.

Compatibilità con le norme HACCP, IFS, BRC

I tubi in teflon destinati all’industria del Food and Beverage garantiscono ai produttori la conformità normativa e quella relativa agli standard di sicurezza previsti dal settore.

Vediamo brevemente quali sono.

Il quadro legislativo europeo stabilisce con il Regolamento 1935/2004/CE le condizioni da rispettare per i materiali che vengono a contatto con gli alimenti: in nessun modo la salute delle persone deve essere messa in pericolo dalla presenza di agenti contaminanti o dall’alterazione della composizione degli alimenti.

In particolare in riferimento ai materiali plastici, il Regolamento UE 10/2011 specifica le disposizioni relative alle sostanze autorizzate.

Per quanto riguarda gli standard internazionali di qualità dell’aria compressa, la norma ISO 8573-1 raccomanda le classi 2:2:1 per il contatto diretto con gli alimenti, intendendo classe 2 per il parametro del particolato, classe 2 per umidità e punto di rugiada, classe 1 per il contenuto di olio.

Anche gli IFS (International Featured Standards) valutano il potenziale rischio dato dall’aria compressa e richiedono un monitoraggio stringente, analogamente a quanto previsto da BRC (British Retail Consortium) che si concentra anche sulla filtrazione.

L’HACCP, invece, non specifica direttamente i requisiti dell’aria compressa ma richiede che tutti i processi della filiera adottino un sistema di gestione della sicurezza basato sul rischio, individuando nell’aria compressa un potenziale punto critico.

Applicazioni farmaceutiche: purezza, sterilizzazione e affidabilità

L’industria farmaceutica, quella della cosmesi e più in generale il comparto chimico, presentano esigenze simili a quelle del settore alimentare, riconoscendo nella purezza e in ambienti, impianti e dispositivi sterili, gli attributi necessari e fondamentali.

L’aria compressa che entra a contatto con i prodotti di queste filiere, infatti, non può presentare contaminanti e, nei processi più critici, le regolamentazioni sono ancora più stringenti rispetto a quelle richieste in campo Food and Beverage.

Secondo la già citata norma ISO 8573-1, in alcune condizioni si raccomanda l’utilizzo della classe 0 per l’aria compressa, il livello più alto possibile in termini di qualità dell’aria e assenza di agenti contaminanti.

Il PTFE e in particolare i tubi realizzati in questo materiale sono ampiamente utilizzati all’interno di laboratori e impianti che producono farmaci e dispositivi biomedicali: l’eccezionale compatibilità di questo polimero con gli ambienti asettici lo rende il candidato migliore per questo tipo di impiego.

La stabilità termica e quella chimica sono infatti tra le caratteristiche più significative nell’applicazione in questo ambiente: potendo resistere a cicli di sterilizzazione ripetuti ed essendo chimicamente inerti, i tubi in PTFE sono particolarmente adatti per impianti che utilizzano processi di clean in place.

Dal punto di vista della purezza, un aspetto critico nella produzione farmaceutica, il politetrafluoroetilene non rilascia alcun tipo di residuo impedendo quindi qualunque genere di contaminazione.

Proprietà eccellenti e compatibilità con ambienti asettici

Il PTFE è un materiale non poroso che non è soggetto ad attacco microbico: diversamente da altri polimeri, non presenta punti superficiali ai quali batteri o biofilm possano ancorarsi. Grazie a questo, il teflon è ideale per mantenere gli ambienti sterili.

I tubi in politetrafluoroetilene, quindi, sono indicati per per il settore non solo per la compatibilità con diversi metodi di sterilizzazione dovuti alla tolleranza alle temperature senza degradarsi, ma anche perché al termine di queste operazioni non trattengono umidità residua, impedendo l’adesione e la proliferazione di microrganismi.

Negli impianti ad aria compressa dell’industria del Pharma, i tubi realizzati in teflon si dimostrano ampiamente validi, soprattutto se confrontati con quelli in altri materiali.

Vediamo quali possono essere e perché non sono scelte indicate.

Differenze tra tubi in PTFE e altri materiali

Analizziamo la performance del politetrafluoroetilene in rapporto a quella di altri materiali comunemente impiegati anche per realizzare i tubi dell’aria compressa.

Prendiamo in considerazione il PVC (polivinilcloruro), polimero plastico molto diffuso per le tubazioni che vanta buona flessibilità e un costo contenuto. Il polivinilcloruro è una termoplastica che, grazie alla trasparenza, può risultare molto utile in determinati contesti ma che non può essere impiegata nei settori alimentare e farmaceutico.

I limiti in questo senso riguardano la bassa resistenza alle temperature (oltre i 60 °C tende a indebolirisi) che condiziona inevitabilmente i processi di sterilizzazione e la resistenza chimica, in molti casi incapace di soddisfare le necessità richieste.

Il silicone, grazie alla biocompatibilità e alla flessibilità elevata si presenta come un candidato utile per realizzare tubi destinati all’industria alimentare e farmaceutica. Tuttavia, rispetto al PTFE, gli svantaggi riguardano la resistenza più bassa rispetto ad alcuni agenti chimici aggressivi, la superficie meno antiaderente che perciò richiede una pulizia più accurata per evitare residui e una certa permeabilità ai gas.

Inoltre, sotto l’aspetto meccanico, il silicone offre prestazioni peggiori perché può subire deformazioni sotto stress prolungati e in generale è meno robusto del teflon.

Il poliuretano (PU) è un altro polimero molto diffuso nella realizzazione di tubi per l’aria compressa: morbido e maneggevole è estremamente flessibile e presenta buona resistenza all’abrasione.

Pur essendo un materiale tenace, il poliuretano è decisamente poco performante dal punto di vista della resistenza termica e chimica se confrontato al PTFE. Può essere danneggiato da alcuni solventi e dall’idrolisi, condizionando profondamente i processi di sterilizzazione e i lavaggi e questo ne limita fortemente l’impiego nei comparti alimentare e farmaceutico.

Nel confronto con gli altri materiali, il PTFE supera ampiamente i limiti degli altri polimeri, dimostrando affidabilità in termini di sicurezza ma anche considerando la durata nel tempo.

È evidente che la scelta dei tubi per l’aria compressa deve considerare l’applicazione specifica, ma in contesti che prevedono processi ad alte temperature, lavaggi in loco CIP e l’utilizzo di prodotti chimicamente aggressivi, non c’è materiale che possa superare il teflon nel garantire la conformità agli standard e alle norme di settore.

Soluzioni: tubi plastici per impianti ad alta affidabilità

Il nostro catalogo propone un’ampia gamma di tubi in differenti materiali tra cui anche il teflon.

Per le aziende che operano nel settore alimentare e farmaceutico, offriamo diverse tipologie di tubi in PTFE che, come visto, si dimostra il polimero più performante grazie alle proprietà fisico-chimiche intrinseche.

Le prestazioni negli impianti pneumatici di settori particolarmente sensibili diventano elementi chiave per migliorare i processi produttivi e contenere i costi determinati da sostituzioni frequenti, guasti o inefficienze.

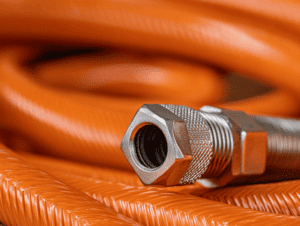

I tubi presenti nel catalogo Airex sono disponibili con diametro esterno variabile (da 4 a 16 mm) e in differenti colorazioni oltre al naturale bianco semitrasparente che possono risultare utili per identificare diverse linee.

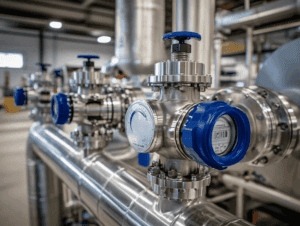

Dal punto di vista del PTFE, la fornitura di Airex risulta conforme alle normative in vigore e agli standard di riferimento. Inoltre, forniamo accessori ed elementi aggiuntivi come i raccordi in acciaio inox, soluzioni particolarmente indicate per mantenere il livello di sicurezza e igiene richiesti.

Se anche la tua azienda è attiva nel comparto alimentare o in quello chimico-farmaceutico, affidati ad Airex per la scelta dei componenti dei tuoi sistemi ad aria compressa.

Contattaci per ricevere una visita gratuita presso gli impianti della tua azienda e valutare le soluzioni per i tubi dell’aria compressa più adatti alle tue necessità.